Robotyzacja prac spawalniczych to zjawisko, które w ostatnich latach zyskuje na znaczeniu w przemyśle. Wprowadzenie robotów do procesów spawania przynosi wiele korzyści, takich jak zwiększenie wydajności produkcji, poprawa jakości spoin oraz redukcja kosztów pracy. Roboty spawalnicze są w stanie wykonywać powtarzalne zadania z dużą precyzją, co minimalizuje ryzyko błędów ludzkich i zwiększa efektywność całego procesu. Dzięki zastosowaniu nowoczesnych technologii, takich jak sztuczna inteligencja i uczenie maszynowe, roboty te mogą dostosowywać się do zmieniających się warunków pracy oraz optymalizować swoje działania. Warto również zauważyć, że automatyzacja procesów spawalniczych przyczynia się do poprawy warunków pracy, eliminując narażenie pracowników na szkodliwe substancje chemiczne oraz wysokie temperatury.

Jakie są zalety i wady robotyzacji w spawaniu

Robotyzacja prac spawalniczych niesie ze sobą wiele korzyści, ale także pewne wyzwania. Do głównych zalet należy zaliczyć zwiększenie wydajności produkcji oraz oszczędności związane z kosztami pracy. Roboty spawalnicze mogą pracować przez długi czas bez przerwy, co pozwala na znaczne przyspieszenie procesów produkcyjnych. Dodatkowo, dzięki ich precyzji, jakość wykonanych spoin jest znacznie wyższa niż w przypadku ręcznego spawania. Jednakże wdrożenie robotyzacji wiąże się również z pewnymi wadami. Koszt zakupu i instalacji robotów może być znaczny, co stanowi barierę dla wielu mniejszych przedsiębiorstw. Ponadto, konieczne jest przeszkolenie personelu w zakresie obsługi nowych technologii oraz ich integracji z istniejącymi systemami produkcyjnymi. Warto również pamiętać o tym, że nie wszystkie procesy spawalnicze nadają się do automatyzacji, co może ograniczać możliwości wykorzystania robotów w niektórych branżach.

Jakie technologie są wykorzystywane w robotyzacji spawania

W kontekście robotyzacji prac spawalniczych kluczowe znaczenie mają różnorodne technologie, które umożliwiają automatyzację tego procesu. Jedną z najpopularniejszych metod jest MIG/MAG (Metal Inert Gas/Metal Active Gas), która polega na użyciu drutu elektrodowego jako materiału spawalniczego oraz gazu osłonowego chroniącego spoinę przed wpływem atmosfery. Inną powszechnie stosowaną technologią jest TIG (Tungsten Inert Gas), charakteryzująca się wysoką jakością spoin oraz możliwością spawania różnych materiałów. Roboty wyposażone w odpowiednie narzędzia i czujniki są w stanie dostosować parametry spawania do specyfiki danego materiału oraz kształtu elementu. Ważnym aspektem jest także integracja systemów wizji komputerowej, które pozwalają na monitorowanie procesu spawania oraz wykrywanie ewentualnych błędów w czasie rzeczywistym. Dzięki tym technologiom możliwe jest osiągnięcie wysokiej jakości wykonania oraz optymalizacja całego procesu produkcyjnego.

Jakie są przyszłe kierunki rozwoju robotyzacji w branży spawalniczej

Przyszłość robotyzacji prac spawalniczych zapowiada się obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na automatyzację procesów produkcyjnych. W najbliższych latach możemy spodziewać się coraz większej integracji sztucznej inteligencji i uczenia maszynowego w systemach robotycznych, co pozwoli na jeszcze lepsze dostosowanie parametrów pracy do zmieniających się warunków i wymagań produkcyjnych. Ponadto rozwój technologii Internetu Rzeczy (IoT) umożliwi zbieranie danych z różnych etapów procesu produkcyjnego, co pozwoli na bieżące monitorowanie efektywności pracy robotów i szybką reakcję na ewentualne problemy. Warto również zwrócić uwagę na rosnącą popularność współpracy ludzi z robotami w tzw. środowiskach kolaboracyjnych, gdzie maszyny wspierają pracowników w wykonywaniu skomplikowanych zadań bez zastępowania ich całkowicie. Taki model pracy może przyczynić się do zwiększenia efektywności produkcji oraz poprawy warunków pracy.

Jakie są kluczowe wyzwania związane z robotyzacją spawania

Robotyzacja prac spawalniczych, mimo licznych zalet, stawia przed przedsiębiorstwami szereg wyzwań, które należy uwzględnić podczas planowania automatyzacji. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem i instalacją robotów oraz odpowiednich systemów technologicznych. Dla wielu małych i średnich firm może to stanowić istotną barierę, szczególnie w obliczu ograniczonych budżetów. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii oraz integracji robotów z istniejącymi procesami produkcyjnymi. Wiele firm boryka się z brakiem odpowiednio wykwalifikowanej kadry, co może opóźnić wdrożenie robotyzacji. Dodatkowo, nie wszystkie procesy spawalnicze nadają się do automatyzacji, co wymaga od przedsiębiorstw dokładnej analizy, które zadania można zlecić robotom, a które powinny pozostać w gestii ludzi. Wreszcie, zmiany w organizacji pracy mogą prowadzić do obaw pracowników o utratę miejsc pracy, co wymaga odpowiedniego zarządzania zmianą oraz komunikacji wewnętrznej w firmie.

Jakie są przykłady zastosowania robotów w spawaniu

W dzisiejszym przemyśle wiele firm zaczyna dostrzegać korzyści płynące z zastosowania robotyzacji w pracach spawalniczych. Przykłady zastosowań robotów w tej dziedzinie są liczne i różnorodne. W branży motoryzacyjnej roboty spawalnicze są wykorzystywane do łączenia elementów karoserii, co pozwala na osiągnięcie wysokiej jakości spoin oraz zwiększenie wydajności produkcji. W sektorze budowlanym roboty mogą być używane do spawania dużych konstrukcji stalowych, takich jak mosty czy hale przemysłowe, gdzie precyzyjne połączenia są kluczowe dla bezpieczeństwa całej konstrukcji. W przemyśle stoczniowym roboty spawalnicze znajdują zastosowanie przy budowie statków oraz innych jednostek pływających, gdzie duże powierzchnie wymagają efektywnego i szybkiego procesu spawania. Ponadto, w branży energetycznej roboty mogą być wykorzystywane do spawania rur i zbiorników w elektrowniach oraz zakładach przemysłowych.

Jakie umiejętności są potrzebne do pracy z robotami spawalniczymi

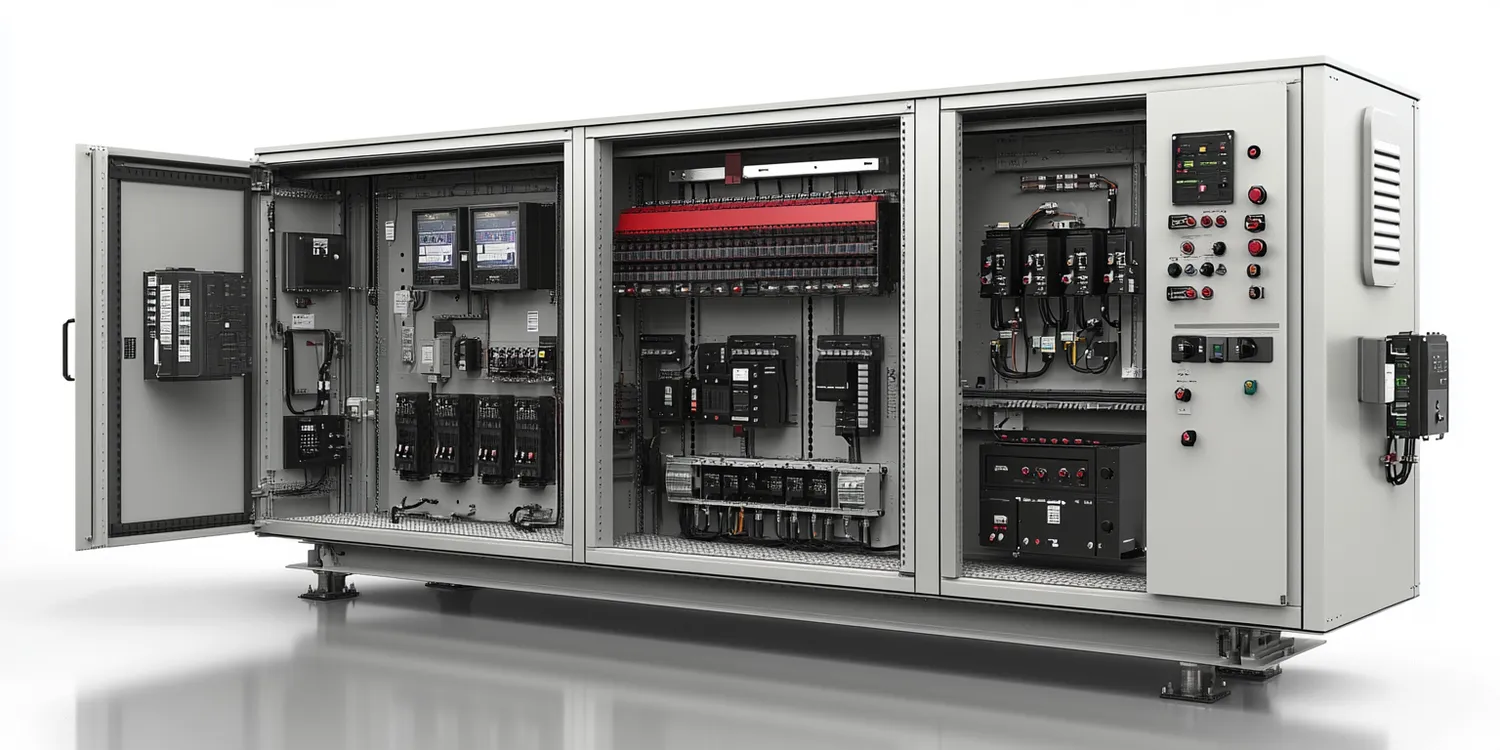

Praca z robotami spawalniczymi wymaga od pracowników posiadania specyficznych umiejętności oraz wiedzy technicznej. Kluczową kompetencją jest znajomość obsługi systemów automatyki oraz programowania robotów, co pozwala na ich efektywne wykorzystanie w procesach produkcyjnych. Pracownicy powinni być również zaznajomieni z różnymi technikami spawania oraz materiałami stosowanymi w danym procesie, aby móc dostosować parametry pracy robota do specyfiki wykonywanych zadań. Umiejętność analizy danych oraz rozwiązywania problemów jest również istotna, ponieważ często zachodzi potrzeba monitorowania pracy robota oraz reagowania na ewentualne błędy czy awarie. Dodatkowo, ważne jest posiadanie umiejętności współpracy w zespole oraz komunikacji z innymi pracownikami, zwłaszcza w kontekście pracy w środowiskach kolaboracyjnych, gdzie ludzie i maszyny współdziałają ze sobą na różnych etapach produkcji.

Jakie są trendy w rozwoju technologii robotyzacji spawania

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z robotyzacją prac spawalniczych. Jednym z najważniejszych trendów jest rosnąca integracja sztucznej inteligencji i uczenia maszynowego w systemach automatycznych. Dzięki tym technologiom roboty mogą uczyć się na podstawie danych historycznych oraz dostosowywać swoje działania do zmieniających się warunków pracy. Innym istotnym kierunkiem rozwoju jest miniaturyzacja urządzeń oraz zwiększenie ich mobilności, co pozwala na łatwiejsze ich wykorzystanie w różnych środowiskach produkcyjnych. Warto również zauważyć rosnącą popularność systemów wizji komputerowej, które umożliwiają monitorowanie procesu spawania oraz wykrywanie ewentualnych błędów w czasie rzeczywistym. Trendem jest także rozwój współpracy między ludźmi a robotami w tzw. środowiskach kolaboracyjnych, gdzie maszyny wspierają pracowników bez zastępowania ich całkowicie.

Jakie są koszty wdrożenia robotyzacji w procesach spawalniczych

Koszty wdrożenia robotyzacji prac spawalniczych mogą być znaczne i różnią się w zależności od wielu czynników, takich jak skala produkcji, rodzaj stosowanych technologii czy specyfika branży. Na początku należy uwzględnić wydatki związane z zakupem i instalacją robotów oraz niezbędnych systemów automatyki i oprogramowania. Koszt zakupu robota może wynosić od kilku tysięcy do nawet kilkuset tysięcy złotych, a dodatkowe wydatki na akcesoria i oprogramowanie mogą znacząco podnieść całkowity koszt inwestycji. Kolejnym aspektem są koszty szkolenia personelu odpowiedzialnego za obsługę nowych technologii oraz integrację robota z istniejącymi procesami produkcyjnymi. Należy również pamiętać o kosztach serwisowania i konserwacji urządzeń, które mogą być istotnym elementem budżetu operacyjnego firmy.

Jakie są najlepsze praktyki przy wdrażaniu robotyzacji

Aby skutecznie wdrożyć robotyzację prac spawalniczych, warto przestrzegać kilku najlepszych praktyk. Po pierwsze, kluczowe znaczenie ma dokładna analiza potrzeb przedsiębiorstwa oraz identyfikacja procesów produkcyjnych najbardziej odpowiednich do automatyzacji. Należy ocenić zarówno potencjalne korzyści płynące z wdrożenia robotyzacji, jak i ewentualne trudności związane z jej implementacją. Po drugie, warto zaangażować pracowników już na etapie planowania zmian – ich doświadczenie i wiedza mogą okazać się nieocenione przy wyborze odpowiednich rozwiązań technologicznych oraz dostosowywaniu procesów do nowych warunków pracy. Kolejnym krokiem powinno być zapewnienie odpowiedniego szkolenia dla personelu obsługującego nowe technologie – dobrze przeszkolony zespół będzie bardziej efektywny i lepiej przygotowany do radzenia sobie z ewentualnymi problemami technicznymi.